Đôi lúc trong quá trình gia công cơ khí chính xác, chúng ta thường gặp những đơn hàng với thành phần phoi khó gia công|phoi} Difficult Material. Vậy phoi Difficult Material|phoi} cứng chính xác là gì và tại sao chúng lại được gọi như vậy?

Vậy vật liệu Difficult Material|phoi} cứng trong cơ khí là gì?

Thép tôi cứng, thép sau nhiệt hoàn toàn (Fully Hardened steels), siêu hợp kim chịu nhiệt và lưỡng kim bây giờ càng ngày càng được dùng đa dạng hơn trong lĩnh vực công nghiệp.

Khi mà những phoi khó gia công} này sở hữu các thành phần bên trong chắc chắn, chẳng thể phá hủy dẫn tới khó khăn trong giai đoạn gia công cơ khí, điều này làm cho chúng ta đặt nghi vấn làm cho thế nào để gia công các vật liệu khó gia công} hợp kim cứng thành các chi tiết mong muốn mang giá thành hợp lý cho mỗi phòng ban

Mảnh dao ứng dụng riêng cho phoi cứng khó gia công

insert carbide, ceramic (gốm kim loại), CBN và kim cương đa tinh thể (PCD) ngày nay đều đóng một vai trò quan trọng. Các loại vật liệu Difficult Material mảnh insert tiên tiến với thiết kế hình học và lớp phủ đặc biệt chịu được sốc cơ học và nhiệt trong khi chống mài mòn.

Tuy nhiên, để sử dụng các loại mảnh dao này một cách hiệu quả có thể đòi hỏi thêm nhiều yếu tố bên ngoài khác nhau và một trong số đó có thể là tham khảo từ đối tác với một số nhà cung cấp dụng cụ có kiến thức.

Bởi vì chi phí dao cắt gọt gia công cơ khí tương đối thấp - thường chỉ 3% tổng chi phí gia công với insert chip carbide, từ 5%- 6% với mảnh dao CBN. Nếu ta sử dụng insert thấp, rẻ hơn có thể là sai lầm cho bài toán kinh tế tổng chi phí gia công.

Sử dụng phoi khó gia công mảnh insert nâng cao, có chất lượng cao có thể gia công thêm nhiều các chi tiết thành phẩm chất lượng cao trong mỗi ca, từ đó tạo ra bài toán khấu hao nhanh trong thời gian ngắn.

Mặt khác, việc sử dụng các loại mảnh insert đắt tiền lắp cho dao phay hợp kim đôi lúc là không cần thiết và một sai lầm tốn kém. insert chip CBN có thể đắt gấp 8 - 10 lần so với mảnh dao carbide. Và việc gia công các insert chip vật liệu Difficult Material tiên tiến này ở tốc độ và bước tiến dao không phù hợp sẽ ảnh hưởng đến chất lượng bộ phận và tuổi thọ của dụng cụ dao cắt gọt gia công cơ khí . Với những vật liệu Difficult Material khó, việc chọn đúng insert chip đòi hỏi sự đánh giá cao về cả tính kinh tế gia công và quy trình tổng thể.

Xem xét toàn bộ ứng dụng, insert carbide ít tốn kém hơn có thể thực hiện công việc về dung sai và độ hoàn thiện bề mặt có thể tốn kém khi cân nhắc thời gian gia công và thay thế insert chip. Năng suất thực sự là kết quả của sự hiểu biết về sự cân bằng trong thông lượng, thời gian chu kỳ và hiệu suất chèn.

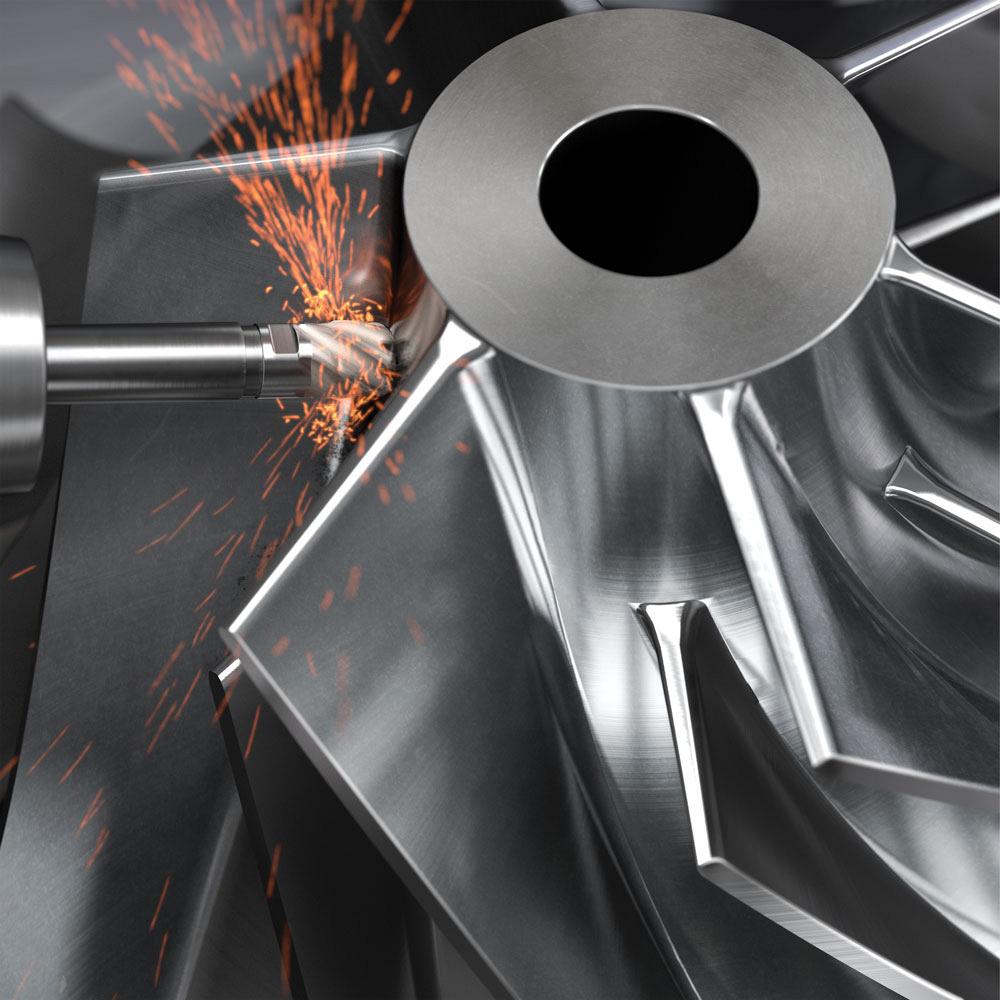

Trong một ví dụ chuyên biệt, khi gia công các chi tiết với khối lượng thấp, một cánh tuabin khí vật liệu cứng carbide titan thiêu kết được gia công phay thành công với các mảnh insert phay carbide có phủ. Ở 120 sfm, góc cắt insert carbide gia công cắt tốt chỉ trong 5 đến 10 phút. Tuổi thọ insert chip chấp nhận được thường được đặt ở mức 15 đến 30 phút trong sản xuất khối lượng lớn đối với các phoi cứng khó gia công. Nhưng với khối lượng chi tiết nhỏ, tuổi thọ insert và thời gian thay đổi dụng cụ không phải là nhược điểm lớn. Tuy nhiên, tuổi thọ mảnh dao lâu hơn trở nên quan trọng trong quá trình sản xuất hàng loạt số lượng lớn, để giảm thời gian chết và nhân công thay đổi dao cụ cũng như tăng hiệu suất sử dụng máy và thông lượng. Nhưng nếu bạn cần sản xuất với khối lượng lớn hơn, bạn nên cân nhắc sử dụng mảnh insert CBN.

Nếu bạn có đơn hàng gia công với cá loại vật liệu khó gia công Difficult Material, hãy cân nhắc liên hệ với nhà cung cấp các loại dụng cụ cơ khí của bạn. Các nhà cung cấp có thể đưa ra các giải pháp dựa trên cách những người khác đã tiếp cận vấn đề tương tự. Khi cần phải thử nghiệm, hãy cẩn thận test bắt đầu với insert chip carbide và chuyển dao cụ cứng hơn và tốt hơn. Thiết kế hình học dao hiện đại, cán dao Holder cứng và quy trình gia công tinh lại thường cho kết quả insert carbide ít tốn kém hơn, phù hợp cho những công việc khó khăn.

Các loại phoi Difficult Material|phoi} khó gia công

Thép tôi cứng (Hardened Steels)

Hợp kim thép cho nhiều ứng dụng đang trở nên khó hơn. Trong khi thép công cụ với độ cứng khoảng 45 HRC, thép tôi có độ cứng lên đến 63 HRC ngày nay phổ biến trong ngành công nghiệp khuôn mẫu. Các nhà sản xuất khuôn mẫu trước đây chỉ gia công các chi tiết trước khi xử lý nhiệt, bây giờ là họ phải gia công thép ở trạng thái cứng hoàn toàn để tránh biến dạng khi xử lý nhiệt. Nhiệt và áp suất gặp phải khi phay các hợp kim đã tôi cứng hoàn toàn có thể gây ra biến dạng dẻo ở các mảnh dao và nhanh chóng gây bể, hỏng insert.

Một tính năng đặc biệt khó khăn nằm sâu trong phần này yêu cầu gia công 3 pass cắt qua lại để đạt được dung sai và bề mặt hoàn thiện yêu cầu. vật liệu khó gia công cứng kết hợp với quá trình gia công va đập đã làm mòn các cạnh cắt bằng kim loại chỉ sau một lần cắt. Điều này đặc biệt đáng báo động vì một cạnh bị gãy có thể làm hỏng một bộ phận. Ngược lại, insert chip carbide với nguyên liệu hạt mịn tiên tiến cùng lớp phủ PVD cứng cáp và góc cắt bén có thể sử dụng gia công từ sáu đến chín lần cắt.

Để tối ưu hiệu quả mảnh insert carbide, nhà cung cấp dụng cụ khuyến nghị giảm tốc độ cắt từ 300 sfm xuống 175 sfm nhưng vẫn giữ nguyên độ sâu cắt D.O.C. Ba pass cắt đi qua lỗ khoan ở tốc độ thấp hơn này mất khoảng 20 phút với insert chip carbide so với hơn một giờ với insert Cermet. Quan trọng hơn, cần cẩn trọng trong quá trình gia công để giảm thiểu khả năng mẻ dao có thể va đập, gây trầy những bộ phôi đắt tiền.

Để thiết lập các thông số gia công để phay thép cứng với insert chip carbide. Ta nên thường bắt đầu ở tốc độ cắt 100 sfm. Các vết cắt thử nghiệm có thể tăng lên đến tốc độ từ 150 đến 180 sfm. Bước tiến thông thường là 0,003 đến 0,004 inchg. mảnh dao hai mặt có độ cứng cáp hơn mảnh dao một mặt. Các insert tròn cũng có lợi thế khi gia công thép cứng. Biên dạng mảnh insert tròn giúp gia công tốt hơn khi không có các góc sắc nhọn dễ bị mẻ.

Khi lựa chọn giữa các loại grade carbide của mảnh dao, hãy xem xét các cấp độ về độ bền. Chúng cung cấp khả năng bền bỉ tối ưu trước các lực cắt xuyên tâm cao và va đập nghiêm trọng gặp phải ở thép cứng. Ngoài ra, các lớp nhiệt độ cao có công thức đặc biệt có thể chịu được nhiệt tạo ra bởi quá trình gia thép cứng đến 60 HRC. insert chip carbide chịu va đập với lớp phủ oxit nhôm cũng có thể chống lại nhiệt độ cao tạo ra bởi quá trình phay thép cứng.

Kim loại thiêu kết (Sintered Metals)

Những tiến bộ trong luyện kim bột đang tạo ra các kim loại nung kết cực cứng cho một loạt các ứng dụng. Một nhà sản xuất đã phát triển hợp kim hỗn hợp niken dạng bột có chứa vonfram hoặc titan carbide để đạt được độ cứng từ 53 đến 60 HRC. Các thành phần carbide trong ma trận hợp kim niken có thể đạt tới 90 HRC. Khi gia công phay các phoi cứng như vậy, các insert chip carbide có phủ bị mài mòn góc cắt nhanh chóng. Các hạt cực cứng bên trong thành phần cấu trúc vi mô của phôi tạo ra “microchatter” làm tăng tốc độ mài mòn của dao cụ cơ khí. Các mảnh insert carbide cũng có thể bị gãy dưới áp lực cắt của quá trình gia công phoi Difficult Material cứng.

insert chip CBN là giải pháp hiệu quả để cắt các kim loại bột cứng có chứa thành phần vonfram và titan carbide. Thiết kế hình học dao nâng cao có thể vượt qua microchatter của cấu trúc vi mô phôi. mũi dao phay mặt lắp 5 mảnh insert chạy ở tốc độ 200 sfm và 0,007 inch cho mỗi cạnh đã hoàn thành thử nghiệm cắt phoi cứng cứng nhanh hơn 75% so với gia công phóng điện EDM.

Để sử dụng insert chip CBN tốt nhất, các thông số cắt phải được duy trì trong một phạm vi chặt chẽ. Tốc độ khoảng 160 sfm và feed chỉ 0,004 đến 0,006 inch có vẻ chậm, nhưng chúng có năng suất cao khi gia công vật liệu khó gia công thiêu kết. Các thông số gia công chính xác được xác định tốt nhất bằng các vết cắt thử nghiệm từ 30-60 giây. Bắt đầu ở tốc độ thấp và tăng dần cho đến khi các mép cắt bị mài mòn quá mức.

Các phoi cứng khó gia công thường phải được gia công khô để duy trì nhiệt độ ổn định trên các cạnh cắt. Trong hầu hết các trường hợp, mảnh insert tròn hai mặt là hiệu quả nhất và độ sâu của vết cắt D.O.C thường được giới hạn trong khoảng 0,04 đến 0,08 inch.

Theo định nghĩa, phay là quá trình gia công va đập. Việc đập liên tục vào các phoi Difficult Material cứng lên đến 60 HRC hoặc cao hơn gây ra ứng suất gia công duy nhất. Do đó, máy móc và dụng cụ phải cung cấp độ cứng tối đa, độ nhô tối thiểu và độ bền tối đa để chịu được tải trọng va đập cao trong quá trình gia công.

Siêu hợp kim (Superalloys)

Siêu hợp kim chịu nhiệt hay Heat Resistant Superalloy (HRSA) được phát triển cho ngành hàng không vũ trụ đang được chấp nhận rộng rãi hơn trong các ứng dụng ô tô, y tế, chất bán dẫn và sản xuất điện. Các vật liệu Difficult Material HRSA quen thuộc như Inconel 718 và 625, Waspalloy và titan 6Al4V hiện được kết hợp với vật liệu khó gia công ma trận titan và nhôm-magiê mới hơn. Tất cả đều đặt ra những thách thức về gia công.

phoi Difficult Material Superalloys rất cứng, một số loại vật liệu cứng titan được gia công ở độ cứng 330 HB. Với các hợp kim thông thường, nhiệt độ vùng gia công cắt lớn hơn 2.000 ° F, điều nay làm mềm các liên kết phân tử và tạo vùng chảy cho phoi. Ngược lại, khả năng chịu nhiệt khiến HRSA khiến chúng không bị làm mềm, vẫn luôn giữ độ cứng trong suốt chu trình gia công.

phoi Difficult Material HRSA cũng có xu hướng gia công khó khăn khi chúng bị cắt, mảnh dao dễ bị mẻ. Khó khăn trong việc gia công phoi Difficult Material HRSAs càng tăng lên khi nguyên liệu thô, chưa bóc vỏ được bao phủ bởi lớp vảy mài mòn, điều này khiến các góc cắt mòn còn nhanh hơn.

Việc lựa chọn insert dùng gia công vật liệu cứng HRSA phụ thuộc vào vật liệu Difficult Material và phôi. Sử dụng mảnh dao carbide một mặt sẽ gia công hiệu quả với phôi HRSA dạng vách mỏng. Tuy nhiên, các chi tiết có thành dày, bạn nên sử dụng mảnh insert Ceramic 2 mặt gia công hiệu quả hơn. Trong khi gia công khô được ưa chuộng ở hầu hết các loại phôi Difficult Material để duy trì nhiệt độ cạnh đồng nhất, thì vật liệu khó gia công titan yêu cầu chất làm mát ngay cả ở tốc độ rất thấp.

Độ cứng bền vững của HRSA làm tăng tốc độ mài mòn trên bán kính mũi của insert. Một mảnh dao tròn không có góc sắc nét cung cấp lưỡi cắt tốt nhất, nhưng quá trình gia công sẽ làm mòn insert chip dần dần. Thay đổi độ sâu cắt D.O.C cho các lần gia công liên tiếp sẽ tránh được các vùng gia công cứng, loại bỏ sự tích tụ rãnh và kéo dài tuổi thọ của các cạnh cắt. Độ sâu cắt D.O.C có thể thay đổi từ 0,300 inch trên một lần đi đến có lẽ 0,125 inch và 0,100 inch trong các lần cắt tiếp theo.

Tùy vào mỗi bản vẽ chi tiết khác nhau sẽ có các yêu cầu khác nhau để bạn lựa chọn loại nào cho phù hợp. Bạn có thể liên hệ các đại lý cung cấp dụng cụ cắt kim loại gần nhất để được hỗ trợ tư vấn thêm về sản phẩm cũng như chế độ cắt

Nhận xét

Đăng nhận xét